Einleitung

In Hochtemperaturindustrien – von der Stahlherstellung bis zur Glasproduktion – bilden feuerfeste Werkstoffe das Rückgrat für einen sicheren und effizienten Betrieb. Zu diesen gehören:MullitziegelMullitsteine zeichnen sich durch ihre außergewöhnliche thermische Stabilität, Korrosionsbeständigkeit und mechanische Festigkeit aus. Für Unternehmen, die die Lebensdauer ihrer Anlagen optimieren und Betriebskosten senken möchten, ist es entscheidend, ihre Klassifizierung und Anwendungsbereiche zu verstehen. Dieser Artikel erläutert die wichtigsten Mullitsteinarten und ihre praktischen Einsatzmöglichkeiten und unterstützt Sie so bei fundierten Entscheidungen für Ihre industriellen Anforderungen.

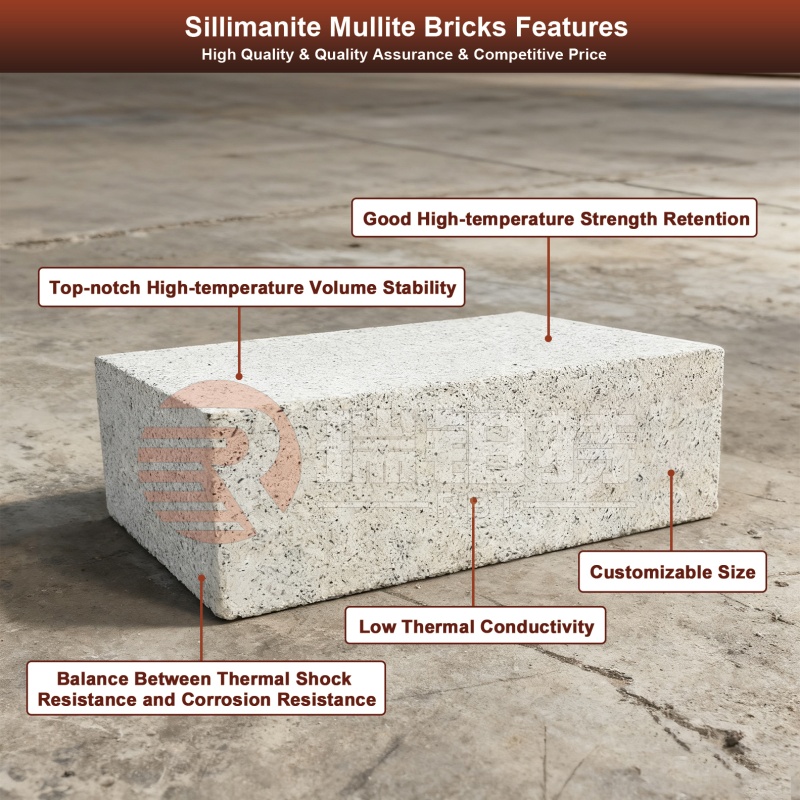

Klassifizierung von Mullitziegeln

Mullitziegel werden nach Herstellungsverfahren und zugesetzten Komponenten kategorisiert, wobei jede Kategorie auf spezifische industrielle Anforderungen zugeschnitten ist.

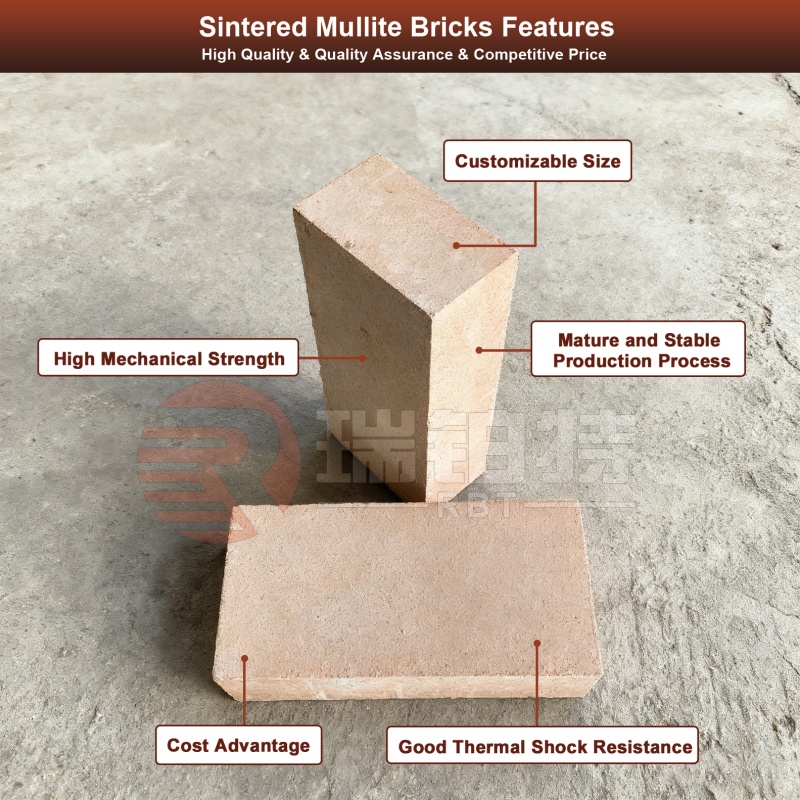

1. Gesinterte Mullitziegel

Sintermullitsteine werden durch Mischen von hochreinem Aluminiumoxid und Siliciumdioxid, Formen der Mischung und Sintern bei Temperaturen über 1600 °C hergestellt und zeichnen sich durch eine dichte Struktur und geringe Porosität (typischerweise unter 15 %) aus. Diese Eigenschaften verleihen ihnen eine ausgezeichnete Verschleißfestigkeit und Temperaturwechselbeständigkeit – ideal für Umgebungen mit häufigen Temperaturschwankungen. Typische Anwendungsgebiete sind Auskleidungen für Keramiköfen, Heißwindöfen von Hochöfen und Brennkammern von Kesseln.

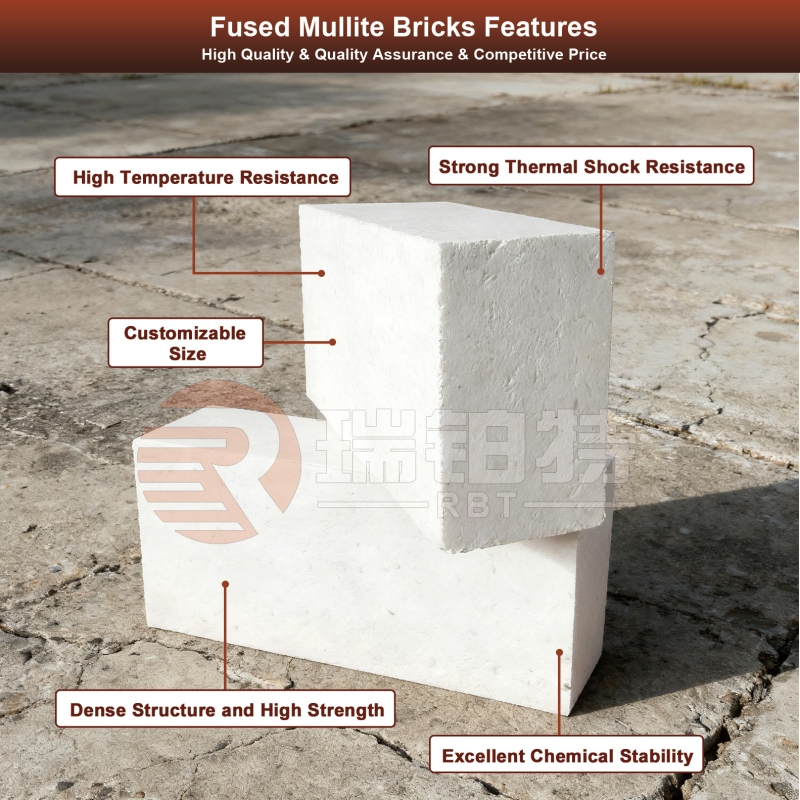

2. Schmelzgegossene Mullitziegel

Hergestellt durch Schmelzen von Rohstoffen (Aluminiumoxid, Siliziumdioxid) in einem Elektrolichtbogenofen (über 2000 °C) und anschließendes Gießen der Schmelze in Formen, zeichnen sich Mullit-Schmelzziegel durch extrem niedrige Verunreinigungsgrade und hohe Kristallinität aus. Ihre hervorragende Beständigkeit gegenüber chemischer Erosion (z. B. durch geschmolzenes Glas oder Schlacken) macht sie zur ersten Wahl für Regeneratoren in Glasöfen, Zinnbäder für Floatglas und andere Anlagen, die aggressiven Schmelzmedien ausgesetzt sind.

3. Leichte Mullitziegel

Durch die Zugabe von Porenbildnern (z. B. Sägemehl, Graphit) während der Produktion entstehen leichte Mullitsteine. Sie weisen eine Porosität von 40–60 % und eine deutlich geringere Dichte als gesinterte oder gegossene Steine auf. Ihr Hauptvorteil liegt in der niedrigen Wärmeleitfähigkeit (0,4–1,2 W/(m·K)), wodurch Wärmeverluste reduziert werden. Sie werden häufig als Isolierschichten in Brennöfen, Schmelzöfen und Wärmebehandlungsanlagen eingesetzt, wo Gewicht und Energieeffizienz von entscheidender Bedeutung sind.

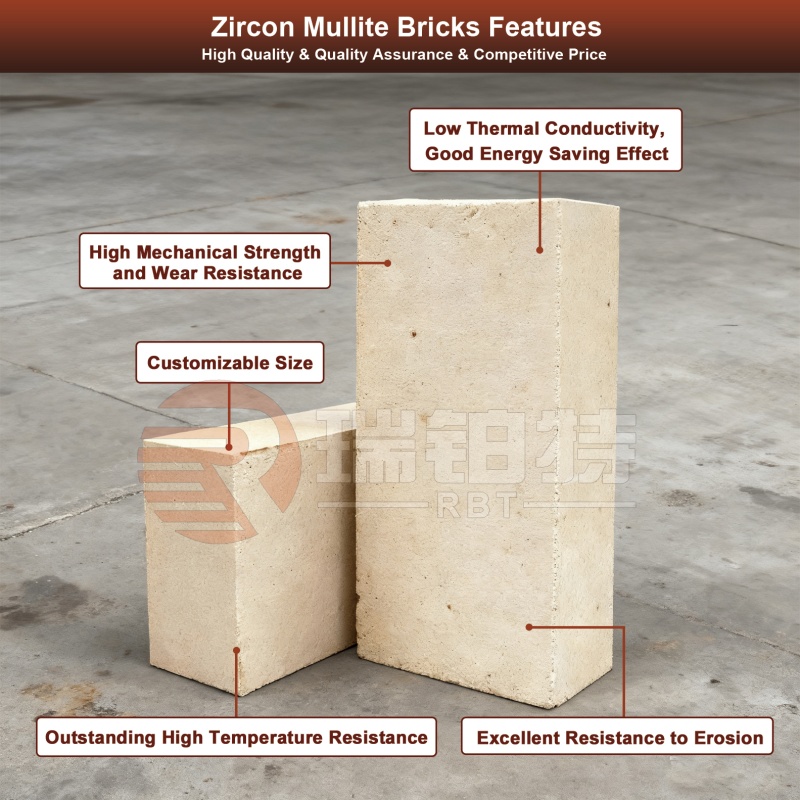

4. Zirkonmullitziegel

Durch die Beimischung von Zirkon (ZrSiO₄) zur Rohmaterialmischung weisen Zirkonmullitsteine eine verbesserte Hochtemperaturbeständigkeit auf – sie halten Temperaturen bis zu 1750 °C stand und sind beständig gegen die Erosion durch saure Schlacken. Dadurch eignen sie sich für anspruchsvolle Umgebungen wie Schmelzöfen für Nichteisenmetalle (z. B. Aluminiumreduktionszellen) und Brennzonen von Zementdrehrohröfen.

Anwendungsgebiete von Mullitziegeln

Die Vielseitigkeit von Mullitziegeln macht sie in zahlreichen Hochtemperaturindustrien unverzichtbar.

1. Stahlindustrie

Die Stahlproduktion ist mit extremen Temperaturen (bis zu 1800 °C) und korrosiven Schlacken verbunden. Sintermullitsteine kleiden Heißwindöfen aus, wo ihre Temperaturwechselbeständigkeit Risse durch schnelles Erhitzen und Abkühlen verhindert. Gussziegel schützen Gießpfannen und Verteilergefäße, reduzieren die Schlackenerosion und verlängern die Lebensdauer der Anlagen im Vergleich zu herkömmlichen Feuerfestmaterialien um 20–30 %.

2. Zementindustrie

Zementdrehrohröfen arbeiten bei 1450–1600 °C, wobei alkalische Schlacken ein erhebliches Erosionsrisiko darstellen. Zirkonmullitsteine kleiden die Brennzone des Ofens aus, widerstehen alkalischen Angriffen und gewährleisten die strukturelle Integrität. Die leichten Mullitsteine dienen zudem als Dämmschicht und reduzieren den Energieverbrauch um 10–15 %.

3. Glasindustrie

Geschmolzenes Glas (1500–1600 °C) ist stark korrosiv, weshalb geschmolzene Mullitsteine für die Regeneratoren und die Auskleidung von Glasöfen unerlässlich sind. Sie verhindern Glasverunreinigungen und verlängern die Ofenlaufzeit auf 5–8 Jahre, im Vergleich zu 3–5 Jahren mit anderen Materialien.

4. Andere Branchen

Bei der Verhüttung von Nichteisenmetallen (Aluminium, Kupfer) widerstehen Zirkonmullitsteine der Erosion durch flüssiges Metall und Schlacke. In der Petrochemie werden gesinterte Mullitsteine aufgrund ihrer thermischen Stabilität zur Auskleidung von Cracköfen eingesetzt. In der Keramikindustrie dienen leichte Mullitsteine zur Isolierung von Brennöfen und senken so den Energieverbrauch.

Schlussfolgerung

Die vielfältigen Mullitsteine – gesintert, gegossen, leicht und aus Zirkon – erfüllen die speziellen Anforderungen der Hochtemperaturindustrie. Von der Steigerung der Effizienz von Stahlöfen bis zur Verlängerung der Lebensdauer von Glasöfen bieten sie spürbare Vorteile: längere Anlagenlebensdauer, geringere Energiekosten und weniger Ausfallzeiten. Da die Industrie nach höherer Produktivität und Nachhaltigkeit strebt, bleiben Mullitsteine eine Schlüssellösung. Wählen Sie den passenden Steintyp für Ihre Anwendung und schöpfen Sie sein volles Potenzial aus.

Veröffentlichungsdatum: 31. Oktober 2025