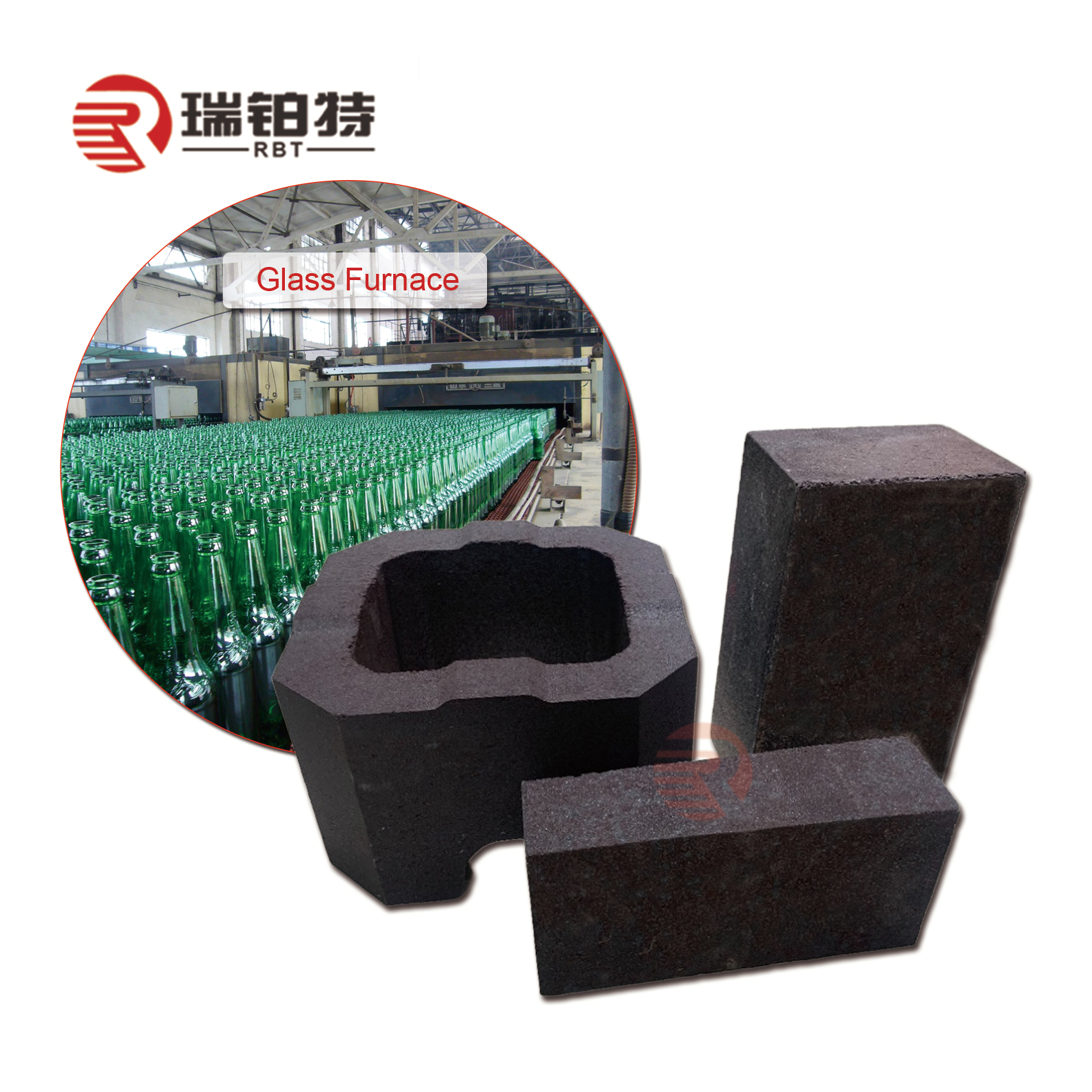

Magnesia-Chrom-ZiegelEs handelt sich um ein basisches Feuerfestmaterial, dessen Hauptbestandteile Magnesiumoxid (MgO) und Chromtrioxid (Cr₂O₃) sind. Es zeichnet sich durch hervorragende Eigenschaften wie hohe Feuerfestigkeit, Temperaturwechselbeständigkeit, Schlackenbeständigkeit und Erosionsbeständigkeit aus. Seine Hauptmineralbestandteile sind Periklas und Spinell. Aufgrund dieser Eigenschaften eignen sich Magnesia-Chrom-Steine hervorragend für Hochtemperaturumgebungen und sind für diverse industrielle Hochtemperaturanlagen geeignet.

Zutaten und Herstellungsprozess

Die Hauptrohstoffe für Magnesia-Chrom-Steine sind gesintertes Magnesia und Chromit. Magnesia muss einen hohen Reinheitsgrad aufweisen, während die chemische Zusammensetzung von Chromit üblicherweise einen Cr₂O₃-Gehalt zwischen 30 % und 45 % und einen CaO-Gehalt von maximal 1,0 % bis 1,5 % aufweist. Das Herstellungsverfahren umfasst das Direktbindeverfahren und das Brennverfahren. Bei direkt gebundenen Magnesia-Chrom-Steinen werden hochreine Rohstoffe verwendet und die Steine bei hoher Temperatur gebrannt, um eine Hochtemperaturphase durch direkte Bindung von Periklas und Spinell zu bilden. Dies verbessert die Hochtemperaturfestigkeit und die Schlackenbeständigkeit deutlich.

Leistungsmerkmale

Hochrefraktär:Die Feuerfestigkeit liegt üblicherweise über 2000°C, und das Material behält auch bei hohen Temperaturen eine gute Strukturstabilität.

Temperaturwechselbeständigkeit:Aufgrund des niedrigen Wärmeausdehnungskoeffizienten kann es sich an drastische Temperaturänderungen anpassen.

Schlackenbeständigkeit:Es weist eine hohe Beständigkeit gegenüber alkalischen und bestimmten sauren Schlacken auf und eignet sich besonders für Umgebungen, die Hochtemperatur-Schlacken ausgesetzt sind.

Korrosionsbeständigkeit:Es weist eine hohe Toleranz gegenüber wechselnder Säure-Base-Erosion und Gaserosion auf.

Chemische Stabilität:Die in Magnesia-Chrom-Steinen gebildete feste Lösung aus Magnesiumoxid und Chromoxid weist eine hohe chemische Stabilität auf.

Anwendungsgebiete

Magnesium-Chrom-Steine finden breite Anwendung in der Metallurgie, der Zementindustrie und der Glasindustrie:

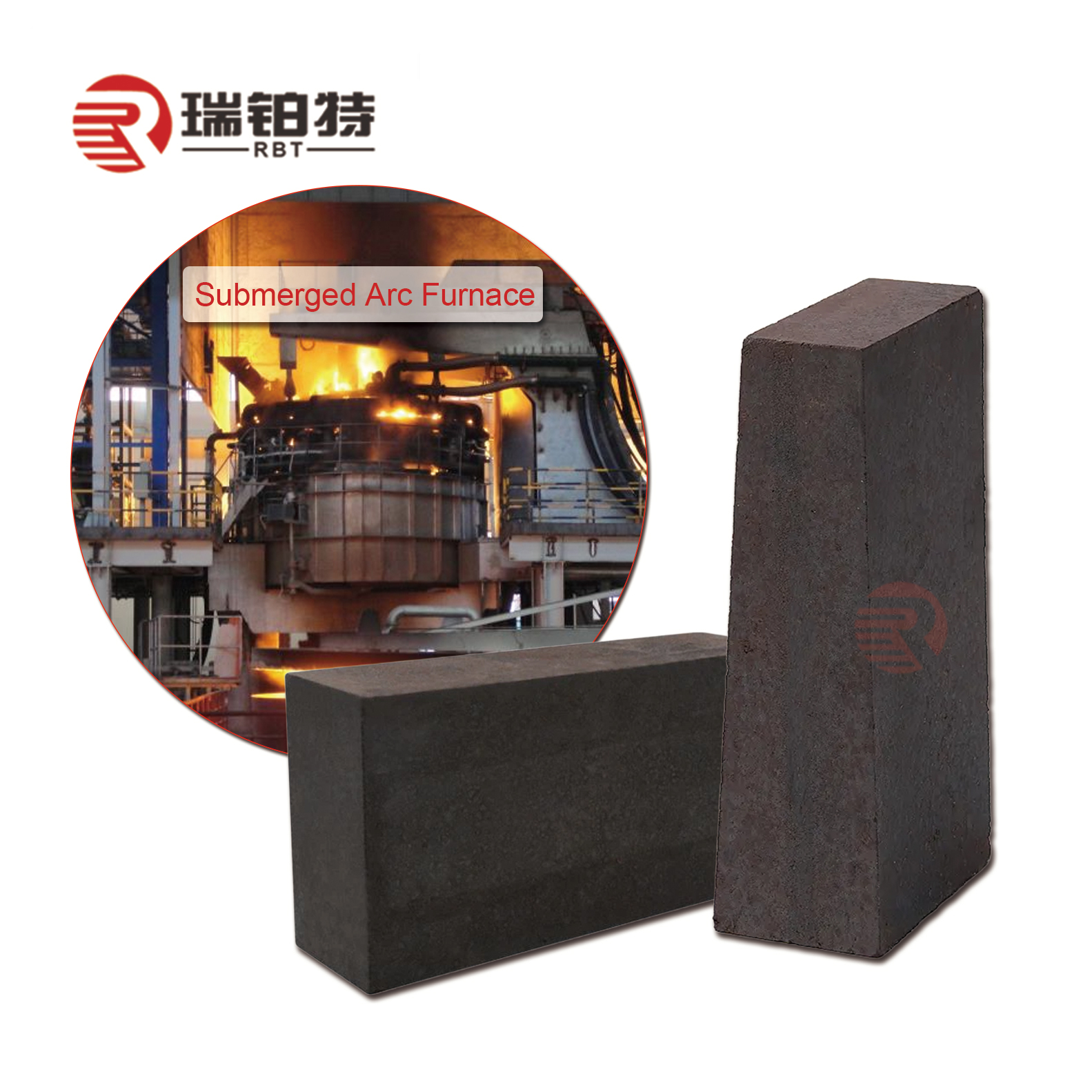

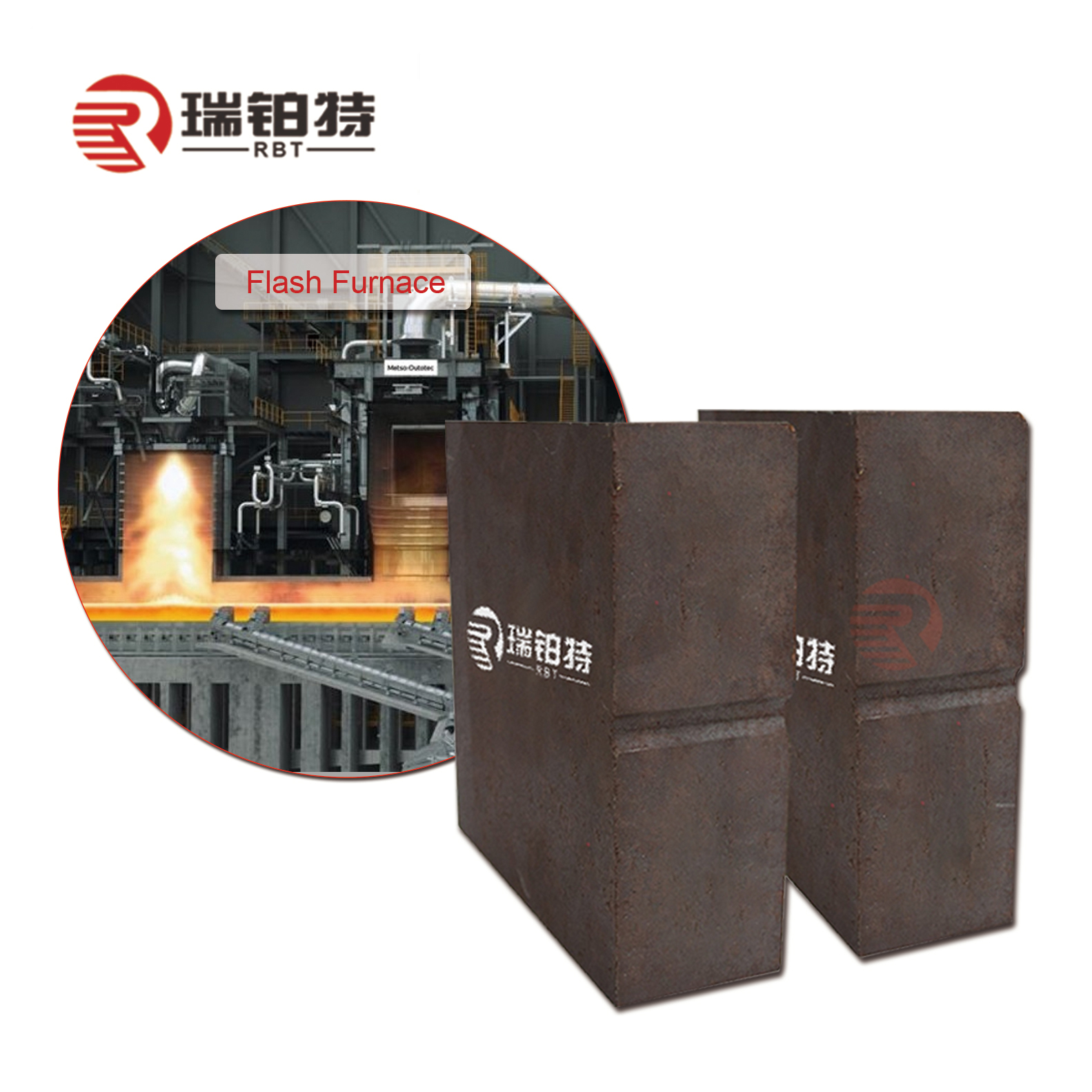

Metallurgische Industrie:Wird zur Auskleidung von Hochtemperaturanlagen wie Konvertern, Elektrolichtbogenöfen, Siemens-Martin-Öfen, Gießpfannen und Hochöfen in der Stahlindustrie verwendet und eignet sich besonders für die Umgebungsbedingungen beim Umgang mit hochtemperierter alkalischer Schlacke.

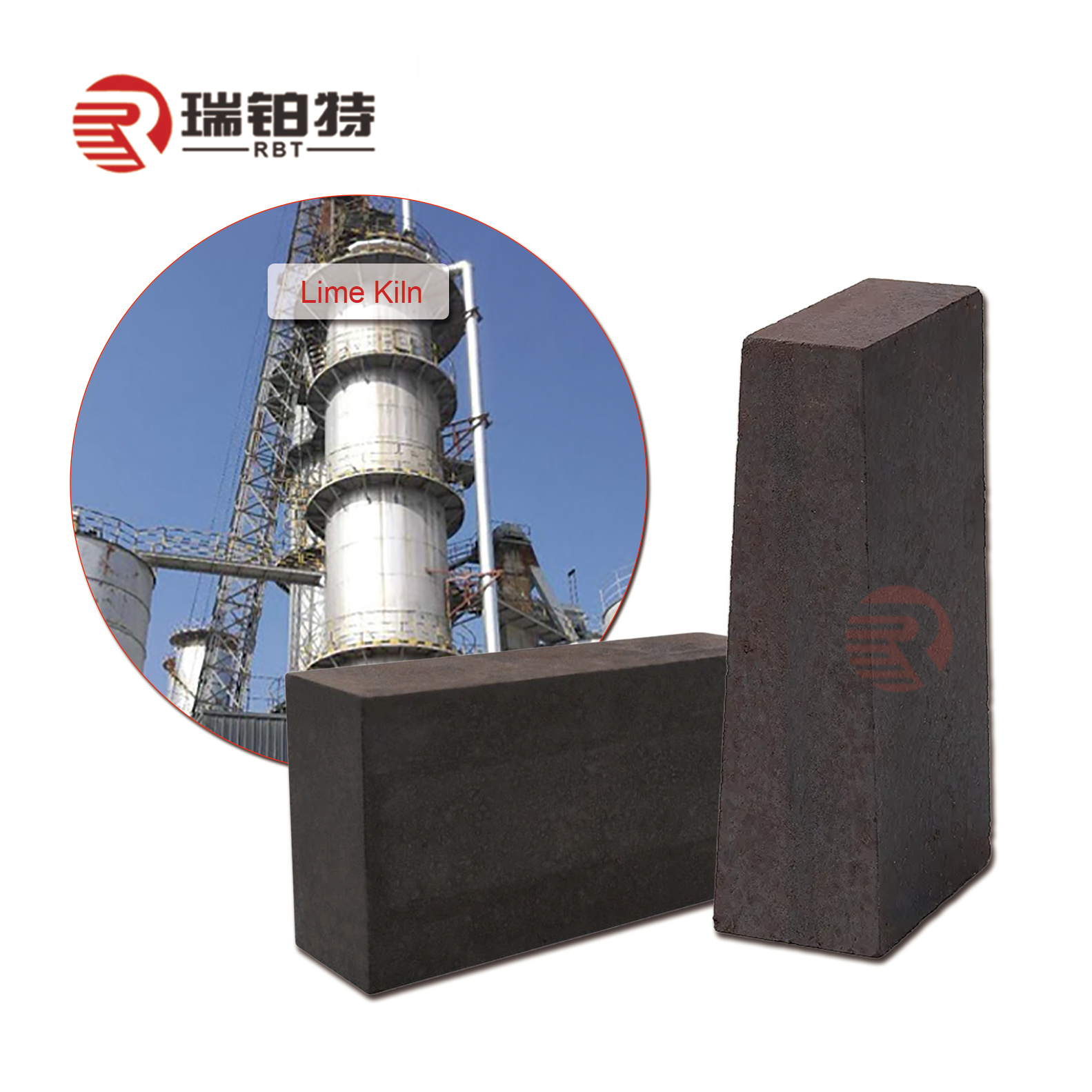

Zementindustrie:Wird in der Brennzone und Übergangszone von Zementdrehrohröfen eingesetzt, um der Erosion durch hohe Temperaturen und alkalische Atmosphäre zu widerstehen.

Glasindustrie:Sie werden für Regeneratoren und obere Strukturteile in Glasschmelzöfen verwendet und sind beständig gegen die Erosion durch Hochtemperaturatmosphäre und alkalische Glasschmelze.

Veröffentlichungsdatum: 23. Januar 2025